Erid: 2W5zFH6LjHs

Российская промышленность перешла от этапа экстренного поиска любых аналогов импортной продукции к фазе осознанного выстраивания новых производственных стандартов. Если первая волна локализации носила скорее стихийный характер, то «Локализация 2.0» — это запрос на создание высокоточных деталей, которые не просто заменяют зарубежные, но и превосходят их по адаптивности к местным условиям. В центре этого процесса оказались предприятия, способные работать не по типовым каталогам, а по индивидуальным чертежам заказчика, обеспечивая при этом серийную точность и повторяемость.

От копирования к инжинирингу

Главный вызов, с которым столкнулись российские машиностроители, заключается в сложности геометрических форм и строгих требованиях к химическому составу материалов. Импортные узлы в энергетике, транспорте и агропромышленном комплексе десятилетиями проектировались под узкие стандарты западных брендов. Просто «сварить похожую деталь» сегодня недостаточно. Требуется глубокое понимание материаловедения и наличие парка оборудования, способного выдерживать допуски в микроны.

Переход к производству по индивидуальным чертежам требует от завода наличия сильной конструкторской базы. Зачастую заказчик приходит лишь с изношенным образцом детали или эскизом, выполненным десятилетия назад. В этот момент начинается процесс реверс-инжиниринга, где задача инженера состоит не в слепом копировании, а в переосмыслении конструкции с учетом современных методов металлообработки. Клинский АМЗ стал одной из площадок, где этот процесс поставлен на поток. Специалисты предприятия анализируют входящую документацию и зачастую предлагают решения, которые упрощают производство без потери прочностных характеристик, что напрямую влияет на финальную стоимость изделия для клиента.

Технологический барьер и точность исполнения

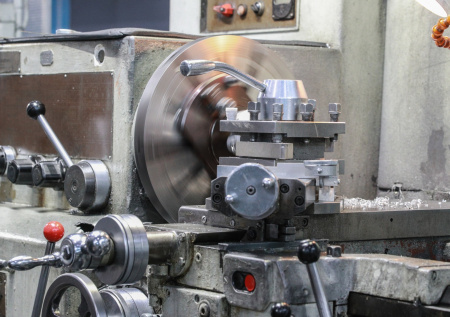

Высокоточная металлообработка не прощает технологической отсталости. Основной проблемой локализации сложных деталей долгое время оставалось отсутствие оборудования для чистовых операций. Сегодня ситуация изменилась. Использование высокомощных лазерных комплексов позволяет производить раскрой листового материала с такой чистотой кромки, которая практически не требует последующей механической обработки. Это критически важно при изготовлении деталей со сложным контуром, где любая неточность на старте приведет к невозможности сборки всего узла.

Особую сложность всегда представляла работа с трубным прокатом. Изготовление пространственных рам, защитных каркасов или элементов гидравлических систем требует не только резки, но и сложной гибки. Применение лазерных труборезов с ЧПУ позволяет выполнять отверстия и пазы в трубах любого сечения с идеальным совмещением, что невозможно при ручной разметке. На производственных мощностях Клинского АМЗ такие технологии стали стандартом. Это позволяет заводу выпускать продукцию, которая интегрируется в сложные механизмы так же легко, как оригинальные европейские комплектующие. Когда деталь встает «в паз» без дополнительной подгонки кувалдой или болгаркой, это и есть показатель зрелости промышленной локализации.

Материаловедение как залог долговечности

Одной из проблем «первой волны» локализации было использование несоответствующих марок сталей. Зарубежные чертежи часто содержат ссылки на специфические сплавы, которые имеют свои особенности при сварке и термообработке. В модели «Локализация 2.0» критически важным становится входной контроль материалов и умение работать с нержавеющими сталями и алюминием. Работа с алюминием, в частности, требует особых условий в сварочных цехах и высочайшей квалификации персонала, так как этот металл крайне чувствителен к окислению и температурным режимам.

Предприятия, которые инвестируют в собственную систему контроля качества, получают неоспоримое преимущество. Наличие аттестованной лаборатории и службы ОТК, которая сопровождает деталь от первой резки до упаковки, снимает риски, связанные с внутренними дефектами металла или непроварами швов. Для заказчиков в сфере железнодорожного транспорта или тяжелого машиностроения, где от одной детали зависит безопасность сотен людей, этот фактор перевешивает любые ценовые предложения от полукустарных мастерских. Системный подход к качеству материалов является фундаментом для работы с государственными заказами и крупным частным капиталом.

Экономика индивидуальных решений

Существует устойчивое заблуждение, что индивидуальное производство всегда дороже серийного. Однако в масштабах промышленного предприятия полного цикла это не так. Благодаря цифровизации производства и быстрой переналадке станков с ЧПУ, путь от загрузки чертежа в систему до получения первой детали занимает считаные часы. Это позволяет выпускать малые и средние серии изделий по ценам, сопоставимым с массовым производством, при этом заказчик получает именно ту конфигурацию, которая ему необходима здесь и сейчас.

«Локализация 2.0» также решает проблему складской логистики. Заказчику больше не нужно замораживать оборотные средства, закупая запчасти впрок на год вперед из-за опасений сбоев в поставках из Китая или Европы. Возможность заказать производство нужной партии по отработанным чертежам в течение нескольких недель меняет финансовую модель предприятий. Близость производства Клинского АМЗ к основным транспортным узлам Центральной России позволяет сократить логистические издержки до минимума, что в конечном итоге снижает себестоимость конечного продукта — будь то зерноуборочный комбайн или современный городской трамвай.

Новая промышленная этика и сервис

Важной чертой современного этапа локализации стало изменение отношения к сервису. Взаимодействие с заводом больше не ограничивается отгрузкой палеты с деталями. Современный контракт подразумевает техническое сопровождение, помощь в монтаже и готовность производителя оперативно внести изменения в конструкцию по итогам опытной эксплуатации. Эта «человекоцентричность» промышленности делает партнерство долгосрочным. Заказчик знает, что за каждой деталью стоят конкретный инженер и конкретное предприятие с репутацией, которую невозможно быстро восстановить в случае провала.

Прозрачность производственных процессов становится обязательным условием. Возможность для клиента провести аудит производства, увидеть реальное состояние станков и пообщаться с персоналом — это то, что не могут дать посредники. В условиях дефицита кадров и технологической турбулентности именно доверие и инженерная компетенция становятся главными валютами.

Будущее высокоточных металлоконструкций

В перспективе ближайших лет мы увидим еще более глубокую интеграцию заказчиков и производителей. Создание общих цифровых библиотек чертежей, переход на автоматизированные системы управления жизненным циклом изделия и развитие аддитивных технологий в связке с традиционной металлообработкой — все это контуры завтрашнего дня. Однако базой всегда останется умение работать с металлом, точность реза, надежность шва и геометрия гиба.

Российские заводы, которые смогли перестроиться и принять вызов «Локализации 2.0», сегодня фактически формируют новый промышленный каркас страны. Они доказывают, что производство по индивидуальным чертежам — это не экзотика, а эффективный инструмент управления бизнесом. Когда высокоточная деталь, сделанная в Подмосковье, работает надежнее и стоит дешевле импортной, это и есть настоящий успех промышленной политики. И ведущие площадки, обеспечивающие полный цикл обработки, остаются главными архитекторами этого успеха, превращая сложные инженерные задачи в готовые изделия из металла.

Важным аспектом «Локализации 2.0» становится и качественное изменение самой производственной среды. Современный завод металлоконструкций сегодня — это экологически ответственное пространство, где внедряются системы замкнутого цикла и энергоэффективные технологии. Снижение объема отходов за счет оптимизации раскроя на лазерных станках и использование современных систем фильтрации в покрасочных камерах позволяют минимизировать антропогенное воздействие на регион. Для таких предприятий, как Клинский АМЗ, это не просто следование мировым трендам, а часть корпоративной стратегии. Высокая культура труда, чистота в цехах и современный менеджмент напрямую конвертируются в качество конечного продукта. Когда сотрудник работает в достойных условиях на передовом оборудовании, риск ошибки из-за пресловутого «человеческого фактора» сводится к минимуму. Таким образом, заказчик получает не просто деталь, а результат работы высокоорганизованной системы, ориентированной на международные стандарты промышленной безопасности и экологической чистоты.

РЕКЛАМА: ООО «Клинский АМЗ», ИНН 5020087432